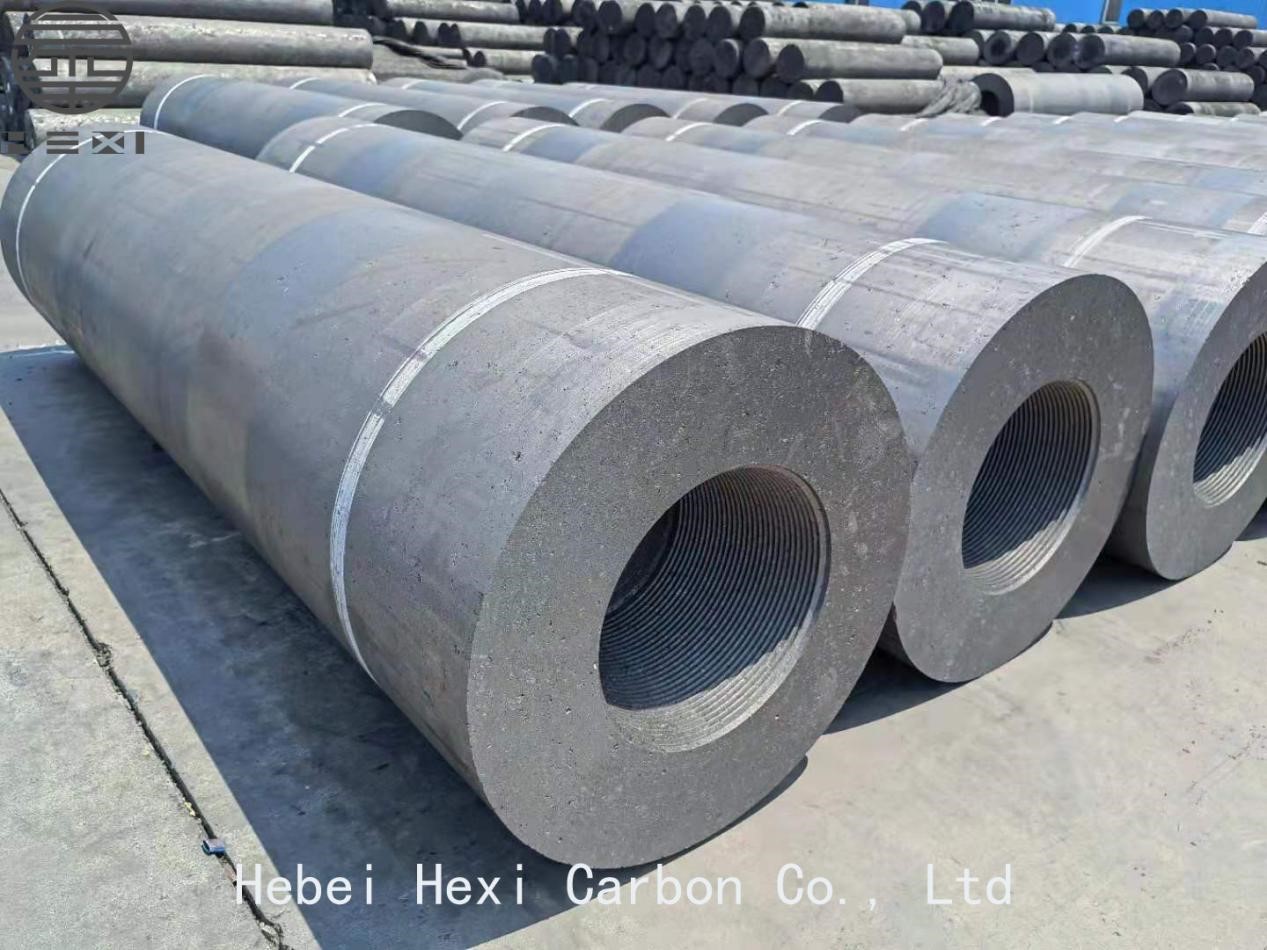

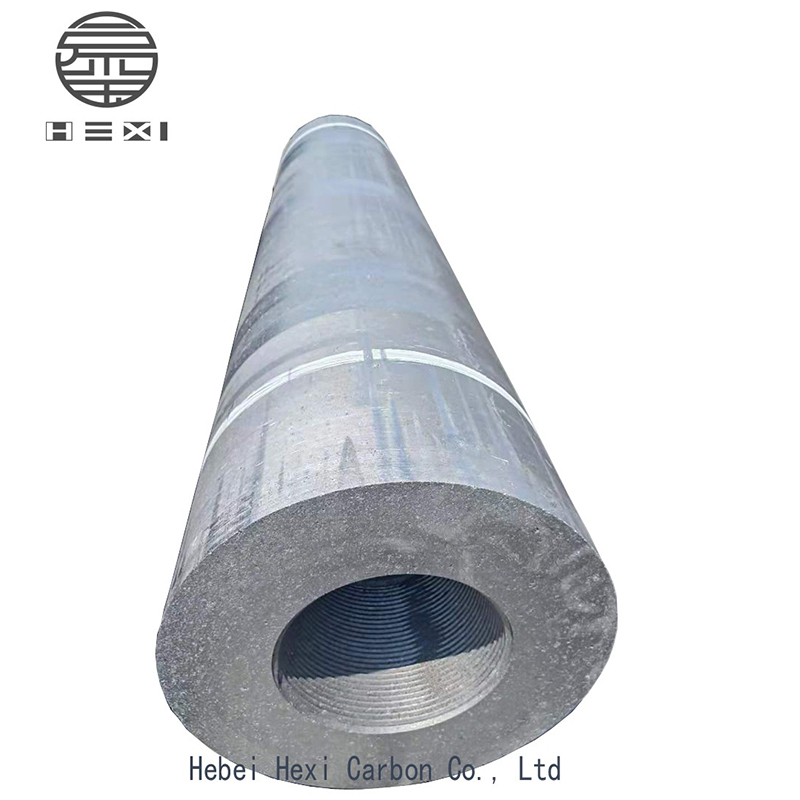

Графитовый электрод высокой мощности 450 мм.

Графитовый электрод HP в основном изготавливается из нефтяного и игольчатого кокса. Он способен выдерживать плотность тока 18-25 А/см2. Он предназначен для выплавки стали в электродуговых печах большой мощности.

| Сравнение технических характеристик HPГрафитовый электрод18″ | ||

| Электрод | ||

| Элемент | Единица | Спецификация поставщика |

| Типичные характеристики полюса | ||

| Номинальный диаметр | mm | 450 |

| Максимальный диаметр | mm | 460 |

| Минимальный диаметр | mm | 454 |

| Номинальная длина | mm | 18:00-24:00 |

| Максимальная длина | mm | 19.00-25.00 |

| Минимальная длина | mm | 17:00-23:00 |

| Объемная плотность | г/см3 | 1,68-1,73 |

| поперечная прочность | МПа | ≥11,0 |

| Модуль Юнга | ГПа | ≤12,0 |

| Удельное сопротивление | мкОмм | 5,2-6,5 |

| Максимальная плотность тока | КА/см2 | 15-24 |

| Текущая пропускная способность | A | 25000-40000 |

| (КТЕ) | 10-6℃ | ≤2,0 |

| зольность | % | ≤0,2 |

| Типичные характеристики ниппеля (4TPI/3TPI) | ||

| Объемная плотность | г/см3 | 1,78-1,83 |

| поперечная прочность | МПа | ≥22,0 |

| Модуль Юнга | ГПа | ≤15,0 |

| Удельное сопротивление | мкОмм | 3,5-4,5 |

| (КТЕ) | 10-6℃ | ≤1,8 |

| зольность | % | ≤0,2 |

Способ снижения расхода электродов

В последние годы, в связи с энергичным развитием электросталеплавильной промышленности Китая, а также требованиями к энергосбережению и сокращению потребления, эксперты и ученые в стране и за рубежом пришли к выводу о следующих эффективных подходах:

1. Механизм защиты от окисления графитового электрода с водяным распылением.

Благодаря экспериментальным исследованиям распыление антиокислительного раствора на поверхность электродов оказалось намного лучше в предотвращении бокового окисления графитового электрода, а антиокислительная способность увеличивается в 6-7 раз. После использования этого метода расход электрода снизился до 1,9-2,2 кг на выплавку тонны стали.

2. Полый электрод

В последние годы в Западной Европе и Швеции стали использовать полые электроды при производстве печей для ферросплавной руды. Полые электроды цилиндрической формы обычно пусты внутри и закрыты инертным газом. За счет пустотности улучшаются условия обжига и повышается прочность электрода. Вообще говоря, это позволяет сэкономить электроды на 30-40%, максимум до 50%.

3. Дуговая печь постоянного тока

Дуговая печь постоянного тока — это новый тип дуговой плавильной печи, недавно разработанный в мире в последние годы. Судя по опубликованным за рубежом данным, дуговая печь постоянного тока является одним из наиболее эффективных методов снижения расхода электродов. Обычно расход электродов можно снизить примерно на 40–60%. По имеющимся данным, расход графитового электрода в крупномасштабной электрической печи постоянного тока сверхвысокой мощности снизился до 1,6 кг/т.

4. Технология покрытия поверхности электродов

Технология покрытия электродов — это простая и эффективная технология снижения расхода электродов, которая обычно позволяет снизить расход электродов примерно на 20%. Обычно используемыми материалами покрытия электродов являются алюминий и различные керамические материалы, которые обладают высокой стойкостью к окислению при высоких температурах и могут эффективно снизить расход окисления боковой поверхности электрода. Метод нанесения покрытия на электроды в основном заключается в распылении и шлифовании, процесс прост и удобен в использовании. Это наиболее распространенный метод защиты электродов.

5.Пропитанный электрод

Погрузите электроды в химический раствор, чтобы вызвать химическое взаимодействие между поверхностью электрода и агентами и повысить устойчивость электрода к высокотемпературному окислению. Электроды этого типа могут снизить расход электродов примерно на 10–15%.